膜片联轴器因其高扭矩传递能力、良好的补偿性能和免维护特点,广泛应用于高速、高精度传动系统。然而,膜片作为其核心弹性元件,若发生损坏,将直接影响传动系统的稳定性和可靠性。

膜片损坏的原因通常涉及设计、制造、安装、运行及维护等多个方面,以下为详细分析:

1. 安装问题

(1)对中不良

径向/角向偏差超标:膜片联轴器虽能补偿一定偏差,但若对中误差超过允许范围(如径向偏差>0.1mm,角向偏差>0.05),膜片将承受额外弯曲应力,导致疲劳断裂。

轴向位移过大:设备热膨胀或轴向窜动超出联轴器补偿能力,膜片受拉伸或压缩变形。

(2)安装不规范

螺栓预紧力不均:紧固螺栓未按对角顺序拧紧,或扭矩不一致,导致膜片受力不均。

防松措施失效:螺栓松动后,膜片承受冲击载荷,加速损坏。

2. 过载或疲劳破坏

(1)瞬时过载

设备启动、制动或负载突变时,扭矩峰值超过膜片额定承载能力,导致一次性断裂。

(2)交变应力疲劳

长期运行在变载荷工况(如频繁启停、周期性冲击),膜片反复承受交变应力,最终因疲劳累积而开裂(常见于冶金、船舶等重载设备)。

3. 材料与制造缺陷

(1)材料问题

膜片采用低强度或不锈钢(如304)替代高强度合金(如17-4PH),导致承载能力不足。

材料热处理不当(如未进行时效硬化),影响疲劳寿命。

(2)加工工艺缺陷

冲压或激光切割边缘存在毛刺、微裂纹,形成应力集中点。

膜片厚度不均或波纹形状设计不合理,导致局部应力过高。

4. 运行环境因素

(1)腐蚀介质影响

化工、海洋环境中,酸、碱、盐雾腐蚀膜片,造成厚度减薄或应力腐蚀开裂(SCC)。

(2)温度影响

高温:材料强度下降,加速蠕变变形(如长期运行在150以上)。

低温:材料脆性增加,易发生脆性断裂(如-40以下环境)。

5. 维护不当

未定期检查:膜片出现微小裂纹未及时更换,导致扩展性损坏。

润滑不足:螺栓或膜片接触面锈蚀,增大摩擦阻力,影响补偿性能。

6. 设计或选型错误

扭矩/转速不匹配:选型时未考虑峰值扭矩或转速,导致膜片长期超负荷运行。

补偿能力不足:联轴器轴向/角向补偿量小于实际需求,膜片长期处于极限状态。

7. 设备振动与共振

转子不平衡:电机、泵等设备动平衡不良,传递振动至联轴器,膜片承受额外动态载荷。

共振效应:联轴器固有频率与设备振动频率接近,引发共振,加速膜片疲劳。

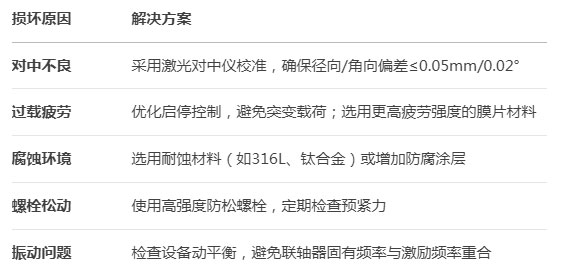

8. 预防与改进措施

总结

膜片损坏往往是多因素共同作用的结果,需结合具体工况(载荷、转速、环境)进行综合分析。若频繁损坏,建议采用振动监测+金属探伤等手段,定位根本原因,并优化联轴器选型及维护策略。

.jpg)