选择适合的膜片联轴器需要综合考虑多个因素,以确保其在实际应用中能够可靠传递扭矩、补偿偏差并适应工况要求。本文详细列举了膜片联轴器具体的选型步骤和关键考虑因素:

1.确定基本参数

扭矩需求:

考虑峰值扭矩(如启动、制动或冲击载荷),选择联轴器的允许扭矩需大于实际最大扭矩。

转速范围:联轴器的最大允许转速需高于系统实际最高转速,避免因离心力导致膜片变形或失效。

2.补偿偏差能力

偏差类型:

轴向位移:膜片联轴器可补偿少量轴向伸缩(通常±0.5~5mm)

径向偏差:一般允许0.2~1mm。

角向偏差:通常≤1°。

多膜片设计:若系统存在复合偏差(如径向+角向),选择多层膜片结构(如双膜片或三膜片),以增强补偿能力。

3.环境与工况适应性

温度范围:

标准膜片材料(如304/316不锈钢)适用-30℃~+200℃。

高温或低温环境需特殊材质(如高温合金或涂层处理)。

腐蚀性环境:选择不锈钢膜片或表面镀镍、镀锌处理。

振动与冲击:高动态载荷工况需选择疲劳强度高的膜片,并增加预紧减振设计。

4.结构形式选择

单膜片 vs 多膜片:

单膜片:适用于轻载、低偏差场景,结构简单。

双膜片:高扭矩、大偏差或高转速应用,分摊应力更均匀。

法兰连接 vs 夹紧式:

法兰连接:高扭矩传递,需对中精度较高。

夹紧式(套筒式):安装便捷,适合空间受限场合。

5.材料与疲劳寿命

膜片材料:

不锈钢(如AISI 304/316):常用,平衡强度与耐腐蚀性。

合金钢(如17-4PH):超高强度,用于重载。

疲劳寿命:根据循环载荷次数(如10^7次)选择设计寿命,避免过早断裂。

6.安装与维护

对中要求:尽管膜片联轴器可补偿偏差,但初始对中误差应尽量小(如<0.1mm),以延长寿命。

润滑需求:膜片联轴器通常免维护,但需定期检查螺栓预紧力和膜片状态。

选型流程示例

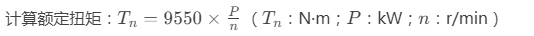

(1) 计算扭矩

(2) 确定峰值扭矩:假设启动扭矩为2倍额定值,则需联轴器允许扭矩≥700 N·m。

(3) 偏差补偿:系统存在0.3mm径向偏差和0.5°角向偏差,选择双膜片联轴器。

(4)环境:户外潮湿环境,选用316不锈钢材质。

常见错误避免

忽略动态载荷:冲击载荷需额外安全系数(如1.5~2倍)。

低估热膨胀影响:高温环境下预留轴向补偿余量。

过度追求高补偿:过大的补偿能力可能牺牲扭转刚度,影响精度。

通过系统分析上述因素,可确保选择的膜片联轴器在性能、寿命和成本上达到最优平衡。欢迎致电我司,提供详细工况参数以获得精准推荐。

.jpg)