选择合适的伺服电机联轴器是确保伺服系统发挥最佳性能、保持高精度和延长使用寿命的关键环节。不合适的联轴器会导致振动、噪音、定位不准、甚至损坏电机和负载。

以下是我们提供的选择伺服电机联轴器的核心步骤和考量因素,您可以遵循这个逻辑进行选型。

一、核心考量因素

1、扭矩与刚性

额定扭矩:联轴器必须能够传递伺服电机产生的最大扭矩,并留有一定的安全余量(通常安全系数取1.5-2倍以上)。这是最基本的要求。

刚性:指联轴器抵抗扭转变形的能力。

高刚性:传递效率高,响应快,定位精度高,但会传递更多的振动和冲击。适用于高精度、高响应性的场合(如机床、半导体设备)。

低刚性:能补偿较大偏差,吸收振动和冲击,保护设备,但会有一定的扭转滞后,影响响应速度。适用于有冲击负载或对精度要求稍低的场合。

2、偏差补偿能力

伺服安装时很难保证电机轴和负载轴完全同心,联轴器需要补偿三种主要偏差:

平行偏差:两轴中心线平行但不重合。

角度偏差:两轴中心线形成一定夹角。

轴向偏差:轴沿中心线方向的窜动。

提示:几乎所有联轴器都能补偿多种偏差,但侧重点和能力不同。膜片式补偿能力较强,梅花式和波纹管式次之,螺旋槽式主要补偿角向和轴向。

3、零背隙

伺服系统用于精确定位,背隙会导致控制滞后、精度下降、产生振动和噪音。高精度伺服系统必须选择零背隙或极小背隙的联轴器(如膜片式、波纹管式)。

4、惯量与刚度匹配

惯量:联轴器自身的转动惯量。应尽量选择轻量化的联轴器,因为联轴器的惯量会加到系统总惯量中,影响系统的响应速度和稳定性。应遵循“惯量匹配”原则,联轴器惯量越小越好。

质量:轻质的联轴器可以减少离心力,适合高速应用。

5、最高转速

联轴器都有其最高允许转速(RPM),必须高于伺服电机的实际工作转速。高速运行时,需要考虑联轴器的动平衡等级,不平衡量过大会引起剧烈振动。

6、环境与寿命

环境:是否需要耐腐蚀(如不锈钢材质)、耐高温、防尘、防油污(如增加护套)

维护:是否需要免维护(如金属挠性联轴器通常免维护,而梅花联轴器的弹性体需定期更换)。

寿命:金属材质(如不锈钢、铝合金)的寿命通常远长于非金属弹性体。

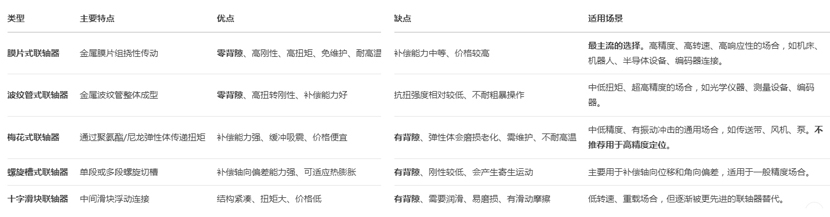

二、常见伺服联轴器类型及其适用场景

对于绝大多数伺服应用,膜片式联轴器是性能最均衡、最可靠的选择。

三、伺服联轴器选择步骤快速指南

1、确定系统参数:

电机额定扭矩和最大扭矩(Nm)

电机最高转速(RPM)

电机轴径和键槽(或夹紧式)尺寸

负载轴径和键槽尺寸

安装空间限制

2、计算所需扭矩:

所需扭矩 = 电机最大扭矩 × 安全系数(通常取1.5-2或更高)

查阅联轴器样本的额定扭矩,确保其大于你的计算值。

3、评估应用需求:

需要高精度/零背隙 -> 选膜片式或波纹管式。

有较大冲击振动 -> 可考虑梅花式或高刚性膜片式(依靠伺服驱动器抑振)。

转速非常高 -> 选动平衡等级高的膜片式,并确保其最高转速满足要求。

有较大的安装偏差 -> 核对所选联轴器的允许偏差值。

环境恶劣 -> 选择不锈钢材质或带有防护罩的型号。

4、初选型号并核对所有参数:

根据轴径和扭矩初选一个型号。

逐一核对:额定扭矩 > 需求、最高转速 > 需求、允许偏差 > 实际、孔径和键槽匹配。

考虑品牌、成本和交货期。

以上是详细的伺服联轴器选择指南,希望能帮助您做出正确的选择!

.jpg)

.jpg)