万向联轴器的扭矩计算公式和选型方法。这是一个对工程设计和设备维护都非常重要的主题。下面我们就来详细了解一下。

一、万向联轴器扭矩计算公式

计算扭矩是选型的核心,目的是确保联轴器能传递设备所需的扭矩而不被损坏。主要涉及三个关键扭矩概念:

1. 理论计算扭矩 (T)

这是由驱动端负载和工况计算出的所需扭矩。

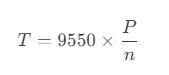

基本公式:

T: 理论扭矩,单位是 牛顿米 (N·m)。这是最常用的单位,有时也会用 牛米 (Nm)。

P: 驱动功率,单位是 千瓦 (kW)。

n: 工作转速,单位是 转/分钟 (r/min)。

公式推导与说明:

这个公式是由功率、转速和扭矩的基本关系式 P = T × ω 推导而来(其中 ω 是角速度,单位 rad/s)。9550 是一个综合了单位换算和常数 2π/60 的系数。

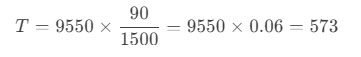

举例:

一台功率为 90 kW,转速为 1500 r/min 的电机,其输出理论扭矩为:

2. 计算扭矩 (Tc)

设备在实际工作中,负载往往不是绝对平稳的。因此,需要将理论扭矩乘以一个 工况系数 来得到一个更贴近实际工况的计算扭矩。

公式:

Tc: 计算扭矩,单位 N·m。

K: 工况系数(详见下面的选型方法部分)。

这个 Tc 是用于和万向联轴器样本上的 公称扭矩 进行对比选型的核心数据。

3. 疲劳校验扭矩 (Tf)

对于长期连续工作、负载变化频繁的场合,还需要校验联轴器的疲劳寿命。这需要用到另一个考虑了寿命和转速的公式。

公式(常见形式之一):

或查阅厂家样本提供的寿命计算图表/公式。

Tf: 用于疲劳寿命校验的计算扭矩。

K1: 寿命系数(与期望工作小时数有关)。

K2: 转速系数(与工作转速有关)。

核心要点: 最终选定的万向联轴器的 公称扭矩 Tn 必须满足:

强度条件: Tn ≥ Tc (确保不打坏)

寿命条件: 根据 Tf 计算出的寿命应大于期望寿命。(确保用得久)

二、万向联轴器选型方法

选型是一个系统性的过程,不仅仅是计算扭矩,还必须考虑其他关键因素。以下是标准的选型步骤:

步骤一:收集必要技术参数

这是选型的基础,必须尽可能准确。

1.原动机类型:电机、液压马达、内燃机等。不同动力源的冲击特性不同。

2.负载机械类型:风机、水泵、输送机、轧钢机等。负载的平稳性决定工况系数。

3.传递功率 (P):单位 kW。

4.转速 (n):单位 r/min。包括常用转速和最高转速。

5.两连接轴间的夹角 (β):单位度 (°)。这是万向联轴器独有的关键参数!

夹角越大,产生的附加弯矩和不平衡力越大,效率越低,寿命越短。

通常建议单节万向联轴器的工作夹角 不大于 15°,双节万向联轴器系统(带中间轴)的两端夹角应相等且在同一平面,且每个万向节夹角 不大于 25°~30°。

6.安装空间限制:允许的最大外径和长度。

7.环境因素:是否高温、多尘、有腐蚀性等。

步骤二:确定工况系数 (K)

工况系数 K 用来补偿启动扭矩、冲击载荷等不确定因素。可参考下表进行选择(不同厂家样本可能略有差异):

选择原则: 负载冲击越大,原动机平稳性越差,K值应取较大值。

步骤三:计算并初选型号

1.使用公式 T = 9550 × P / n 计算理论扭矩。

2.根据工况选择工况系数 K,计算 Tc = T × K。

3.查阅万向联轴器厂家样本或手册,找到其 公称扭矩 (Tn) 大于或等于 Tc 的型号。

注意样本上的公称扭矩通常是在特定夹角(如0°)下的数值,夹角增大会降低许用扭矩,需查阅厂家的修正系数。

步骤四:校验转速和夹角

1.校验转速:确保初选型号的 最高许用转速 高于系统的最大工作转速。

2.校验夹角:这是万向联轴器选型的重中之重。

根据实际安装情况确定最大工作夹角 β。

确保 β 小于该型号的 最大许用夹角。

注意: 夹角会显著影响寿命和动平衡。如果夹角较大,即使扭矩满足,也可能需要选择更大规格或更高平衡等级的产品。

步骤五:确定规格和连接方式

根据以上步骤确定具体规格(如 SWC250BH)。

类型:选择标准型(SWC)、轻型(SWP)、重型等。

法兰连接形式:如 WD(无伸缩)、WH(有伸缩)、WS(无伸缩短型)等,根据是否需要补偿轴向位移来选择。

花键类型:矩形花键还是渐开线花键,以及花键的精度等级。

动平衡等级:高速应用(如 >1000 r/min)必须提出动平衡要求(如 G6.3级)。

步骤六:特殊要求确认

润滑方式:是否需要免维护(如用石墨轴承)还是需要定期注脂润滑。

防护罩:出于安全考虑,高速万向联轴器必须加装防护罩。

表面处理:如镀锌、达克罗等,用于防腐。

选型总结口诀

1.扭矩是基础:计算扭矩 Tc 要准,工况系数 K 要选对。

2.夹角是关键:夹角 β 必须严格控制在许用范围内,且越小越好。

3.转速是上限:工作转速不能超过许用转速。

4.空间是约束:尺寸要能装得下。

5.样本是依据:最终务必以意向品牌产品的官方样本参数为准进行核对。

建议在最终选型前,联系供应商的技术人员,提供您的所有参数,让他们协助确认型号,这是最稳妥的方式。